符合创新型和成长型市场要求的生产解决方案

创新的激光加工工艺正在彻底改变全球的工业制造业。激光加工具有可靠、高产、精准和灵活等特性。正是我们的激光工艺,才使有效批量生产新型部件和产品成为了可能。我们的技术和加工系统成功应用于很多高科技和创新科技行业,如光伏和半导体行业、微型诊断和故障分析、显示器和智能玻璃生产、电子机械制造、医疗技术和眼科光学等。

创新的激光加工工艺正在彻底改变全球的工业制造业。激光加工具有可靠、高产、精准和灵活等特性。正是我们的激光工艺,才使有效批量生产新型部件和产品成为了可能。我们的技术和加工系统成功应用于很多高科技和创新科技行业,如光伏和半导体行业、微型诊断和故障分析、显示器和智能玻璃生产、电子机械制造、医疗技术和眼科光学等。

成本、质量和产量是实现半导体制造行业成功的主要因素。随着新型晶圆基板,如更薄的晶圆、更小尺寸或更大基板的晶圆使用量越来越大,晶圆切割技术不断发展成为一种关键的增值工艺,不仅可以确保半导体器件的产量,还可以进一步提高其产量。

与此同时,为了在更小的内存占用范围内为设备添加更多的功能,微电子技术中传统的特征尺寸扩展正在变得越来越昂贵。因此,芯片制造商越来越青睐垂直叠加设备和异构集成方案,以实现更小、性能更高的设备。这就更加需要在不影响下层结构的情况下加工设备表层的方法,以及在设备上有选择性地暴露功能区。

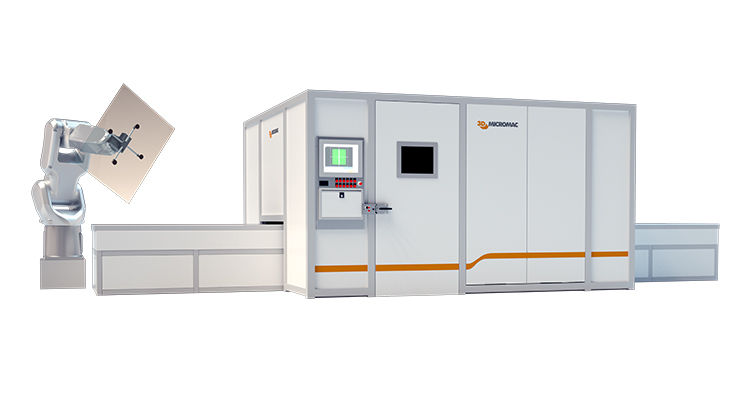

3D-Micromac 通过 microDICE™ 激光微加工系统,利用TLS-Dicing™(热激光分离技术)进行晶圆切割,以及通过microPRO™ RTP 选择性激光退火系统,满足了这些关键需求。

microDICE™激光微加工系统使用TLS-Dicing™技术 – 这种独特的技术,利用热诱导机械力分离脆性半导体材料,如硅(Si)、碳化硅(SiC)、锗(Ge)和砷化镓(GaAs),保证优良切割边缘质量的同时提高了制造产量和生产率。与传统的分离技术(如锯切和激光烧蚀)相比,TLS-Dicing™ 技术可实现清洁加工、切割边缘无微裂纹且弯曲强度更高。

与传统的切割系统相比,microDICE™ 系统能够将切割速度提高到每秒300毫米,加工通量提高10倍。这个通量高、切割边缘质量出色和300毫米每秒的晶圆加工平台能够实现真正的大批量生产,特别是对于碳化硅(SiC)装置的加工。

此外,与其他晶圆切割方法相比,microDICE™ 技术可将每个晶圆的切割成本降低一个数量级或更多。由于采用非接触式激光加工方法,因此没有工具磨损,也不需要昂贵的耗材。这使得切割系统的整个生命周期的拥有成本降低了15倍。

microPRO™ RTP 结合了最先进的激光光学模块和3D-Micromac高度模块化的半导体晶圆切割平台,可提供高重复性和高通量的选择性退火工艺。该系统配有可用于垂直可选性退火功能的线性扫描选项、用于水平选择性退火功能的分步重复点(step-and-repeat spot)选项,并提供三种不同波长的激光选择(近红外、绿光和紫光),从而成为了灵活性高、品质高的激光退火平台。

microPRO™ RTP可以满足各种现有和新兴应用的要求,包括::

微型结构诊断和错误分析对于功能性材料和复杂电子元件的持续改进至关重要。尽管激光是多种应用中较为成熟加工工具,但由于担心它们可能导致结构损坏,因此它们在样品制备中常常被忽略。然而今天,超短脉冲和优化加工流程的使用使这些问题得以解决,也使得激光最终被用来加速微结构诊断和故障分析,以及帮助加工深埋结构和进行大面积制备。

microPREP和microPREP PRO系统是高度灵活的加工平台,仅有桌面大小的占地面积,可轻松集成到FA工作流程中。我们与弗劳恩霍夫材料与系统微结构研究所(IMWS)共同开发的microPREP系统,对现有的样品制备方法做出了补充,比例如聚焦离子束(FIB)微机械加工的方法的烧蚀率高了10000倍,因此其购置成本也比FIB的购置成本低了一个数量级。作为第一个用于样品制备的独立式超短脉冲激光工具,microPREP系统还具备其他的独特功能,例如支持进行大面积和三维形状的采样、可以对复杂结构进行更全面的测试等。

microPREP系统可用于各种样品制备技术,如高级包装设备的SEM检测、X射线显微镜检测、原子探针层析技术和微观力学等。

一直以来,成本压力都是太阳能电池制造商的一大挑战。而这个问题只能通过提高电池效率并同时降低制造成本来解决。因此,3D-Micromac不断致力于开发创新的激光工艺和解决方案,以优化硅太阳能电池的制造工艺,提高生产率和电池效率。

microCELL™ 生产解决方案,例如:对高效PERC太阳能电池的激光接触开槽(LCO)的高性能激光加工,以及利用热激光分离(TLS-Dicing™)将全电池激光切割成半电池的技术,这些设计既满足电池制造商对实现最大生产率和产量的愿望,同时降低电池制造成本。

此外,3D-Micromac还提供功能强大的microFLEX™ 卷对卷处理系统,用于生产柔性薄膜太阳能电池。除激光加工工艺一体化外,该系统还可集成印刷和涂装技术。

凭借其在激光加工方面的广泛而专业的知识,3D-Micromac开发出了microCELL™ OTF系统,成为市场上最具成本效益的接触式背面激光开槽解决方案。

高产量激光加工系统 microCELL™ OTF 以其精确的表面加工结构、低运营成本和高度可用性,满足了电池制造商想要提高PERC太阳能电池效率的愿望。On-the-fly 激光加工工艺和创新的加工理念可在晶体太阳能电池大规模生产中实现最大的产量。非接触式电池加工能够使表面无缺陷和微裂纹。microCELL™ OTF 可用于新生产线和对现有电池生产线的升级。

半导体行业批准了芯片分离,3D-Micromac推出了专利的超高速热激光分离(TLS-Dicing™),可将全尺寸晶圆无颗粒切割成半电池或四分之一电池。

半导体行业已批准3D-Micromac,使用其专利技术超高速热激光分离(TLS-Dicing)进行芯片切割,可将全尺寸晶圆片的颗粒自由切割成半片或四分之一片。与传统切割方法不同,TLS-Dicing™ 以无与伦比的速度切割太阳能电池。与激光划线和断裂方法相比,被分离切割的电池显示出明显更高的机械强度、更好的边缘质量和更低的使用功率。

吸取经过行业验证的激光工具加工PERC电池的经验,高效的microcell™ TLS加工系统实现了市场上最高的吞吐量。On-the-fly加工技术则实现了最高的生产率和出色的性价比。24小时全天候全自动生产解决方案可作为独立或内联系统进行作业。

经验丰富的3D-Micromac员工了解太阳能制造商的要求,并熟知现代24小时全天候生产环境中的工作方式。

3D-Micromac的全球工程师和服务合作伙伴在激光系统的整个生命周期内为客户提供支持。此外,3D-Micromac拥有一个设备齐全的应用实验室,由经验丰富的技术工程师为客户提供可行性测试、工艺开发,以及定制解决方案。这非常有助于减少生产中的加速时间(ramp-up time)。

玻璃材料如硼硅酸盐、硅酸铝(例如Gorilla®)、石英和其他类型的特种玻璃在许多应用中使用,基于其独特的性质如热和尺寸稳定性、表面质量、气密性、工艺兼容性和光学性能,在许多任务业中以平板或中空玻璃的形式存在着相关需求。

为了加工玻璃材料,许多制造商现在使用激光技术。玻璃的激光加工能够快速、高精度和高度可重复地加工脆性玻璃基板。与传统的加工方法相比,激光加工的优势为:

该工艺的范围从激光切割到成丝/改质生产、激光钻孔到逐层烧蚀再到3D结构的制造。此外,由于其高选择比,激光非常适合去除涂层。再者,激光雕刻也可以在材料的表面或内部执行。

玻璃材料的加工大部分形式为圆形基材例如晶圆一直到大面积的面板。 提高生产量需要能处理更大的面板或甚至能转换执行晶圆与面板的加工。

通常,在工业应用中,使用厚度大于0.3毫米的刚性玻璃。 目前,最新的开发正朝着更薄和更具柔性的基板发展。 这种趋势为新的应用和设计提供了机会。 对于制造商而言,这首先意味着转换为新的和柔性的生产技术。

藉由microSHAPE™ 激光系统,3D-Micromac提供独特的加工技术和创新的工艺领域,可实现玻璃晶圆和大型玻璃基板的低成本和高质量加工。 所有工艺均符合工业客户的要求,保证干净、温和的加工且具优良的加工质量。

microSHAPE™ 激光系统是一个模块化平台,用于精确和高度动态加工玻璃面板,面板最大面积为Gen 8.5和多种应用,例如:

显示器的生产:

生命科学

半导体、电子和传感器